解析T321硫化异丁烯极压抗磨剂

一、产品定义与合成工艺

T321硫化异丁烯是一种以硫磺或单氯化硫与异丁烯为核心原料,通过高温高压催化反应合成的含硫极压抗磨添加剂。其化学式表示为 C8H16SxCl(CAS号:68610-51-5),外观呈淡黄色至桔黄琥珀色透明液体,具有高硫含量(40%-46%)和优异的油溶性。

生产工艺的革新性突破:

-

高压法合成:通过催化剂一步合成,实现短流程、低三废排放,硫元素利用率提升30%,产品黏度更低(运动粘度3-5 mm²/s)、气味更小,契合绿色制造趋势。

-

常压法传统工艺:以单氯化硫、异丁烯、硫化钠为原料,经加合-硫化-脱氯反应制得,但面临反应周期长、氯含量控制难的问题。

为什么选择高压法? 因其在保证硫含量稳定的同时,显著降低氯残留(≤0.5%),减少设备腐蚀风险,满足环保标准。

二、技术参数:精准数据支撑卓越性能

T321硫化异丁烯严格遵循行业标准及企业标准,核心参数如下表所示:

|

检测项目 |

质量指标 |

试验方法 |

|---|---|---|

|

硫含量(%) |

40.0–46.0 |

SH/T0303 |

|

氯含量(%) |

≤0.5 |

SH/T0161 |

|

密度(20℃, kg/m³) |

1100–1200 |

GB/T13377 |

|

运动粘度(100℃, mm²/s) |

5.0–8.0 |

GB/T265 |

|

闪点(开口, ℃) |

≥100 |

GB/T3536 |

|

铜片腐蚀(121℃, 3h) |

≤3级 |

GB/T5096 |

|

四球机试验 (N) |

≥4900 |

GB/T3142 |

|

水分(%) |

≤痕迹 |

GB/T260 |

关键特性验证:

油溶性:5% T321与95%基础油(HVI 150BS + HVI 500SN)混合后透明无沉淀,确保配方稳定性。

极压承载:四球机试验 值≥4900N,远超行业基准,证明其在高压摩擦下的抗烧结能力。

三、核心优势:321具有哪些核心优势?

-

极压抗磨性能卓越

高活性硫元素在金属表面形成硫化铁保护膜,直接提升润滑剂的抗磨性达30%,尤其适用于齿轮啮合与冲击负荷场景。

-

环境友好与安全性

-

低氯(≤0.5%)、低挥发性(含硫气体<10ppm),减少设备腐蚀与环境污染。

-

闪点≥100℃,符合工业安全标准,运输储存按规范执行。

-

-

配伍协同增效

与含磷氮添加剂(如T304磷酸酯、T307硫代磷酸胺盐)复配时,极压性能提升20%-30%,突破单一添加剂瓶颈。

-

经济性与普适性

推荐加剂量仅1.5%-5.0%,适用于矿物油、合成油及润滑脂体系,显著降低综合成本。

四、应用领域:从齿轮油到金属加工的广泛覆盖

-

车辆与工业齿轮油

作为GL-5车辆齿轮油的核心极压剂,提供高速冲击负荷下的抗擦伤保护,添加量3.0%-5.0%。

-

金属加工油领域

-

切削油/轧制油:形成化学吸附膜,降低刀具磨损,延长寿命。

-

冲压油/拉拔油:高承载性(≥4900N)防止金属表面熔焊。

-

-

特种工业润滑

-

抗磨液压油:复合使用提升液压泵柱塞抗微点蚀能力。

-

凿岩机油/润滑脂:在矿山机械中提供长效极压保护,添加量≤5%。

-

-

跨界应用创新

塑料工业中作为增容剂,改善聚烯烃材料的耐磨性与加工流动性。

附件下载(1)

推荐文章

-

聚异丁烯双丁二酰亚胺T154作为一款高性能无灰分散剂,凭借其独特的化学结构和综合性能优势,在润滑油和特种化工领域展现出卓越的应用价值。从产品定义来看,T154通过精密的化学合成,实现了亲油性和亲极性基团的完美结合,奠定了其高效分散能力的基础。

-

二烷基二硫代磷酸锌(ZDDP)作为润滑油领域的核心添加剂,经过70多年的发展与完善,已成为现代润滑油配方中不可或缺的多功能组成部分。T202和T203作为ZDDP家族的典型代表,分别具有特定的应用优势和技术特色,满足不同工况条件下的润滑需求。

-

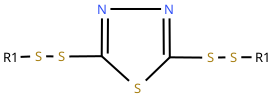

T-561噻二唑衍生物金属减活剂作为一种高效的润滑油添加剂,凭借其独特的化学结构和多重功能特性,在润滑油脂和金属加工液领域展现出卓越的性能。它能有效抑制金属离子的催化氧化作用,提供优异的极压抗磨性和铜腐蚀抑制能力,与抗氧剂复合使用更可产生显著的协同增效效应。

评论