复合抗泡剂:智能消泡卫士,解决泡沫隐患

高效抗泡,持久保护,让设备运行更稳定

在工业生产和机械运转中,润滑油如同设备的"血液",保障着机械系统的顺畅运行。然而,润滑油在使用过程中产生的泡沫问题,却如同隐形的设备杀手,不仅加速油品氧化、降低润滑性能,还可能引发气阻、溢流等安全隐患。面对这一挑战,复合抗泡剂应运而生,成为现代工业润滑领域的优选解决方案。

什么是复合抗泡剂?它是如何合成的?

复合抗泡剂是一种通过科学配比硅型与非硅型抗泡成分,专门用于抑制和消除润滑油中泡沫的化学添加剂。与传统单一成分的抗泡剂相比,复合抗泡剂平衡了各类抗泡成分的优点,提供了更全面、持久的抗泡效果。

泡沫的产生会给用油设备和润滑油本身带来许多危害。它会造成机械部件干摩擦,还可能产生气阻使油泵中断供油,使机械部件磨损加重直至损坏。润滑油发泡后与空气的接触面积增大,促进润滑油的氧化变质,缩短了润滑油的使用寿命。气泡甚至会使润滑油溢出,造成缺油事故。

复合抗泡剂的合成基于对不同抗泡机理的深入理解和巧妙结合。市场上常见的复合抗泡剂包括1#复合抗泡剂(T921)和2#复合抗泡剂(T922)。以2#复合抗泡剂T922为例,它专为含合成磺酸盐或强发泡物质的油品研发,通过将硅型抗泡剂和非硅型抗泡剂按适当的比例和工艺加以复合,满足各方面的需求并均衡它们的长短处。

复合抗泡剂的制备工艺十分精细:将硅型抗泡剂与非硅型抗泡剂加入到溶剂油中混合均匀,得到混合物;然后向得到的混合物中加入助溶剂,混合均匀后得到最终产品。整个过程中,搅拌速率为300-400rpm,搅拌时间为0.25-1小时,混合温度控制在30-45℃。

复合抗泡剂的技术参数:精准数据保障卓越性能

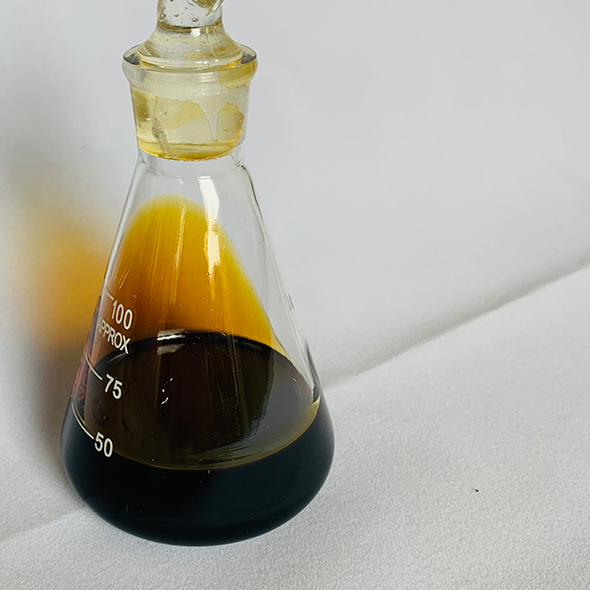

复合抗泡剂的技术参数直接决定了其抗泡效果和应用性能。以下是2#复合抗泡剂T922的典型技术参数:

|

项目 |

质量指标 |

试验方法 |

|---|---|---|

|

外观 |

透明液体 |

目测 |

|

密度(20℃), kg/m³ |

700-800 |

GB/T1884 |

|

运动粘度(100℃), mm²/s |

实测 |

GB/T265 |

|

闪点(开口杯), ℃ |

≥30 |

GB/T3536 |

|

抗泡性(24℃, 500SN中), mL/mL |

≤25/0 |

GB/T12579 |

|

机械杂质, %(m/m) |

≤0.02 |

GB/T511 |

复合抗泡剂的抗泡性能通过标准测试方法进行评估。以T922为例,即使在93℃高温条件下,其抗泡性测试结果仍能优于行业标准,泡沫体积低于15mL。这种高效的抗泡性能使其能够满足各种苛刻工况下的润滑需求。

复合抗泡剂的添加量也是关键的技术参数。推荐加量一般为0.001%-0.02%(即每吨油品添加10-200克)。添加量需精确控制,因为过量可能导致油液轻微浑浊,影响其他性能。

复合抗泡剂的核心优势:为何成为工业润滑首选?

与传统单一成分的抗泡剂相比,复合抗泡剂具有多重显著优势,使其成为现代工业润滑领域的首选解决方案。

1. 高效抗泡,应对极端条件

复合抗泡剂针对含合成磺酸盐或其它发泡性较强物质的油品具有高效的抗泡能力。即使面对高清洁剂配方或发泡性极强的油品,复合抗泡剂仍能快速破坏泡沫稳定性。例如,2#复合抗泡剂T922即使在高温条件下(93℃)仍能保持优异的抗泡性能,泡沫体积低于15mL。

2. 工艺友好,使用便捷

复合抗泡剂油溶性好,无需稀释即可直接添加,且对调和工艺无特殊要求,大幅降低生产复杂度。添加时只需在油品调合阶段,通过喷淋装置均匀分散至油面,配合中低速搅拌以确保充分融合即可。

3. 持久稳定,性能长效

复合抗泡剂采用独特的复合结构,确保抗泡性能长期有效,避免硅油类产品因沉降导致的性能衰减问题。与传统硅型抗泡剂相比,复合抗泡剂在长期储存后抗泡性不下降,稳定性更好。

4. 兼容性佳,配伍性强

复合抗泡剂与润滑油中常用的各种添加剂(如磺酸盐、清净剂等)配伍性良好,不会引发二次起泡或油品浑浊。这一特性使其特别适合含有多种功能添加剂的现代润滑油配方。

5. 双重作用机理,全面解决泡沫问题

复合抗泡剂结合了降低表面张力、扩张和渗透三种抗泡机理。它能吸引表面活性剂的疏水端,使疏水颗粒产生亲水性并进入水相,从而起到消泡的作用;同时还能加速泡沫的排液速度,快速消除泡沫。

复合抗泡剂的应用领域:哪些行业和设备最需要它?

复合抗泡剂的应用范围广泛,几乎涵盖了所有需要高质量润滑的工业领域和设备类型。

柴油机油:对抗清净剂配方引发的泡沫

柴油机油通常含有大量清净剂,容易导致泡沫产生。复合抗泡剂针对此类配方能有效抑制因高温剪切产生的泡沫,保障发动机润滑系统稳定。2#复合抗泡剂T922特别适用于各种牌号的柴油机油及对抗泡性要求高的油品。

工业齿轮油:解决高黏度油品气泡滞留难题

在高黏度工业齿轮油中,复合抗泡剂能有效减少气泡滞留,避免齿轮箱因气蚀导致的磨损。对于工业闭式齿轮油,复合抗泡剂的添加量通常为0.02%-0.1%,能显著改善油品的抗泡性能。

液压系统:确保精密设备的响应灵敏度

在精密液压设备中,复合抗泡剂兼顾抗泡性和空气释放性,防止系统响应迟滞。这对于需要高精度控制的液压系统至关重要,能有效避免因气泡导致的操作失灵和精度下降。

船用润滑油:应对严苛海洋环境的特殊挑战

船用中速机油面临严重的发泡问题,复合抗泡剂特别针对这一领域开发了高稳定性配方。船用润滑油中的复合抗泡剂质量分数比一般为0.02%-0.2%,能有效应对海洋环境下的高温、高湿条件。

除了上述主要应用领域外,复合抗泡剂还广泛应用于汽轮机油、抗磨液压油、金属加工油等工业润滑油中,为各种工业设备提供全面的泡沫防护。

复合抗泡剂的正确使用方法:如何最大化其效能?

要充分发挥复合抗泡剂的效能,正确的使用方法和添加技术至关重要。

添加方式是影响抗泡剂效果的关键因素。传统加入方式是在调合阶段直接向调和罐中加入抗泡剂,然后进行搅拌。但这种方式可能导致搅拌不均匀,影响抗泡性能的发挥。更先进的方法是"抗泡剂加入法及设备",即抗泡剂首先经过滤器除去杂质,然后经雾化喷嘴雾化,以同润滑油流逆流的方式喷射到油品中,进行管道调合,再进入静态混合器增强混合效果。

对于T922复合抗泡剂,使用时可以按T922:煤油=1:9的比例先稀释,再加入油品中。添加时应在搅拌的条件下将稀释的T922状喷入调合油表面,确保均匀分散。

储存条件也直接影响抗泡剂的性能。复合抗泡剂应密闭贮存于阴凉、通风处,储存温度不应超过50℃,建议调合温度为60-75℃。产品在储存、装卸及调油时,应参照SH/T0164进行,避免与强氧化剂接触。

推荐文章

-

T-602聚甲基丙烯酸酯(PMA)降凝剂作为一款高效的润滑油添加剂,不仅具有降凝效果持久稳定、色度浅、低温流动性好等特点,还兼具改进粘度指数的功能。其广泛的基础油适应性,从I类、II类、III类到PAO合成油,均能表现出优异的效果,特别在高粘度基础油中效果尤为显著。在应用方面,T-602广泛应用于内燃机油、齿轮油、液压油、传动油和各种工业润滑油中,与其它添加剂的良好兼容性使其可以轻松应用于各种复杂配方,不影响油品的抗泡、抗乳化、防锈等性能。 ...

-

聚异丁烯基丁二酸酐(T-2007A)凭借其可定制的分子结构、环保属性及多场景适用性,已成为工业添加剂领域的“化学杠杆”。从提升润滑油清洁度到解决金属加工液硬水难题,再到突破炸药乳化稳定性瓶颈,其作用机理持续推动行业技术创新。随着绿色制造标准升级,PIBSA在新能源装备、生物稳定配方等新兴领域的应用潜力将进一步释放。...

-

高碱值磺酸钙T106凭借其技术性能与环保优势,已成为润滑油升级的核心材料。通过工艺创新与市场精准定位,锦州诚化新材料可进一步巩固在高端添加剂领域的竞争力。

评论