高性能氯化石蜡极压抗磨剂:工业首选

一、产品定义与合成工艺

什么是氯化石蜡润滑油添加剂?

氯化石蜡极压抗磨剂(简称氯化石蜡极压剂)是一种含氯有机化合物,通过将石蜡烃与氯气反应生成氯化衍生物。它在高温、高压的边界润滑状态下,与金属表面反应形成氯化铁保护膜,有效隔离金属接触,防止设备烧结、磨损和刮伤,是工业润滑油中的核心抗挤压添加剂。

合成工艺揭秘

1.氯化反应:液体石蜡在反应釜中与氯气发生取代反应,生成氯含量40%-60%的氯化石蜡(如T301型)。

2.后处理工艺:脱酸、中和、稳定剂添加(如环氧树脂),提升热稳定性和抗腐蚀性。

3.环保优化:采用长链石蜡(C18-C25)为原料,避免短链氯化石蜡(SCCPs),符合国家标准。

为什么选择氯化石蜡作为极压剂?

其作用机理在于高温下分解释放活性氯,与铁基材料反应生成低剪切强度的氯化铁膜,实现类似“固体润滑”的效果,耐温高达600℃。

二、技术参数:科学数据支撑性能

|

参数 |

标准值 |

测试方法 |

应用意义 |

|---|---|---|---|

|

外观 |

淡黄色至水白色透明液体 |

目测 |

无杂质,易与基础油混溶 |

|

氯含量(%) |

50-54 |

SH/T 0161 |

决定极压性能的核心指标 |

|

密度(20℃, kg/m³) |

1130-1180 |

GB/T 1884 |

影响油品黏度和流动性 |

|

热分解温度(℃) |

≥115 |

SH/T 0561 |

高温稳定性保障 |

|

闪点(开口杯, ℃) |

≥180 |

GB/T 3536 |

安全性关键参数 |

|

酸值(mgKOH/g) |

≤0.1 |

GB/T 264 |

低腐蚀性,延长设备寿命 |

三、核心优势:为何成为工业首选?

1.极压抗磨性能卓越

• 四球试验PB值≥1200 N,较传统硫磷添加剂(1000-1100 N)提升20%,显著降低设备磨损。

• 适用于重载齿轮箱、冲压模具等极端工况。

2.环保与经济性双赢

•无SCCPs:长链结构(C18-C25)规避环保风险,符合国家标准。

•成本优势:较无灰添加剂降低约30%,且复配防锈剂(如T104)可抑制腐蚀。

3.多功能协同增效

•与ZDDP(二烷基二硫代磷酸锌)、硫化酯复配,延长油品氧化诱导期30%,减少油泥生成。

•兼具防锈润滑功能,通过48小时盐雾试验。

四、应用领域:解决哪些工业痛点?

1. 重工业装备

矿山机械&风电齿轮箱:添加10%氯化石蜡极压剂,齿轮箱维修频率降低30%,承载能力提升50%。

2. 金属加工领域

切削液&冲压油:添加8%可降低攻丝扭矩18%,延长刀具寿命30%,适用于不锈钢、合金钢加工。

3. 交通运输设备

链条润滑系统:摩托车、输送链专用油,补油间隔延长50%。

发动机磨合油:减少活塞环磨损,换油周期延长15%。

4. 新兴需求

新能源汽车电机轴承润滑:满足高转速、低噪音要求,适配电动驱动系统。

推荐文章

-

硫代磷酸胺盐T307作为第四代硫磷氮极压抗磨剂的代表,通过复酯化合成工艺实现磷-硫-氮三元协同,兼具高承载(磷硫主导)、低腐蚀(胺中和)、长寿命(热稳定性)三大核心价值。其在车用齿轮油、工业齿轮油及特种极压油中的应用,显著降低了重载设备的摩擦损耗与维护成本。对于寻求国产化替代与高性能润滑解决方案的企业,T307不仅是技术升级的抓手,更是成本优化的战略选择...

-

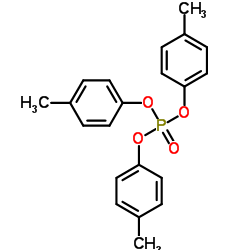

总结:重新定义润滑效能边界 T-306磷酸三甲酚酯通过分子设计革命,实现三大跃迁: 1.安全跃迁:零神经毒性,开启航空/食品机械润滑新纪元; 2.性能跃迁:FZG 12+级极压性+纳米自修复膜,设备寿命倍增; 3.绿色跃迁:全生命周期生物降解率>80%。

-

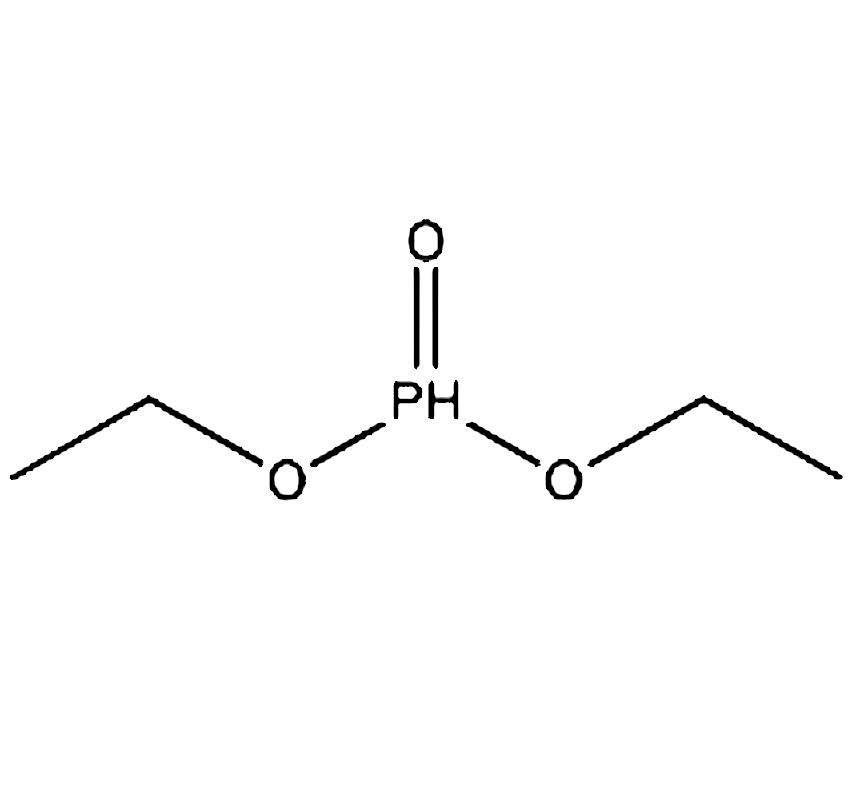

总结:高性价比极压解决方案 T-304亚磷酸二正丁酯以磷基极压膜技术为核心,通过200L金属桶密封包装(内衬PE防潮层),保障储运安全。其价值在于: 极压响应快——20ms内形成保护膜,应对冲击载荷; 广谱兼容性——适配矿物油/合成酯类基础油; 绿色升级——替代氯化石蜡极压剂,减少设备腐蚀风险。 作为新一代磷系添加剂的标杆,T-304持续推动工业润滑的可靠性与环保性升级,助力向高端装备领域突破。...

评论